Videowall-Kalibrierung: Methoden für konsistente Bildqualität

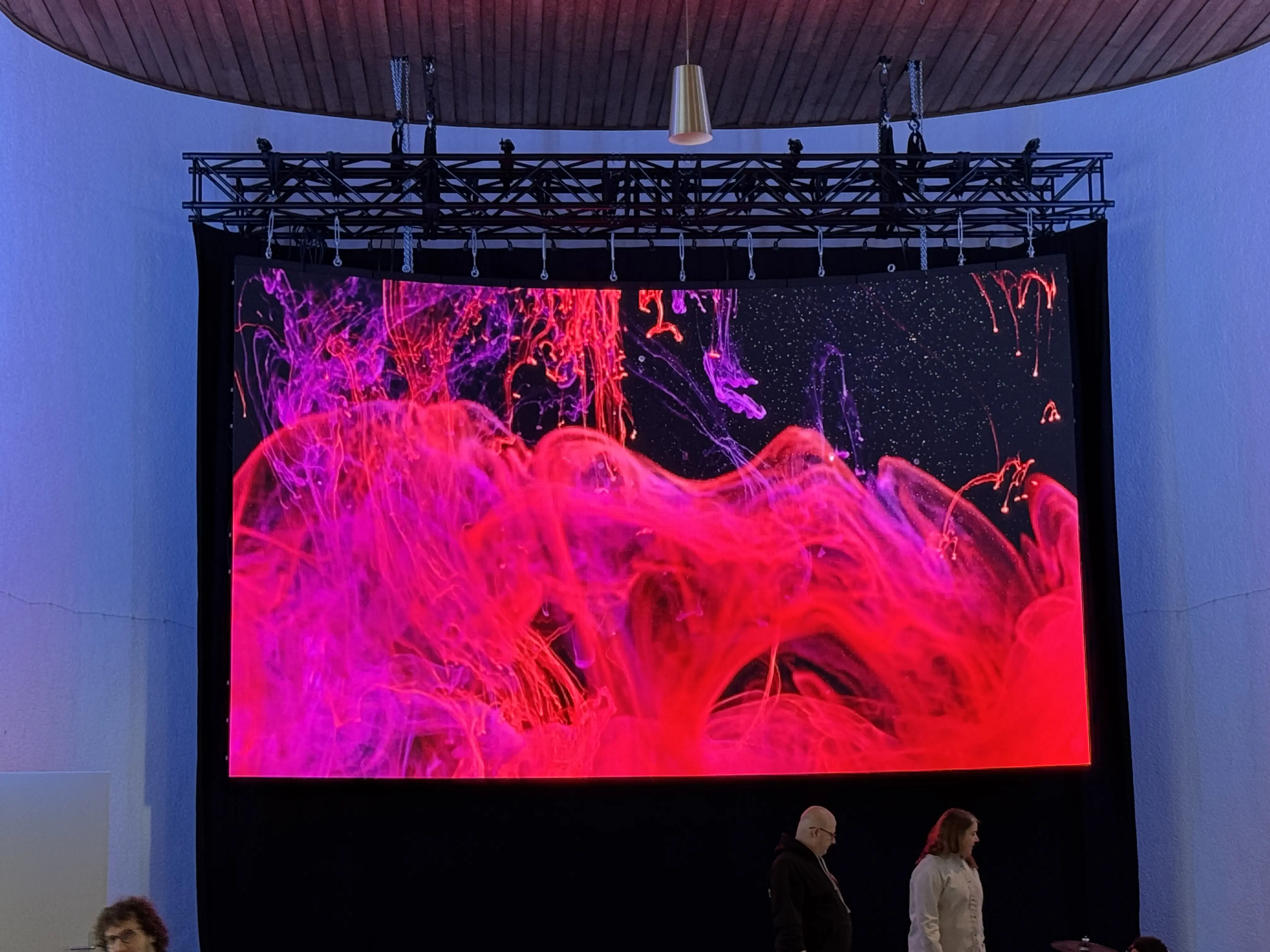

Ob Leitwarte, Control Room, Konferenzraum, Showroom oder Retail: Eine Videowall ist im B2B-Kontext oft ein zentrales Anzeige- und Entscheidungsmedium. Genau deshalb werden selbst kleine Unterschiede zwischen Modulen schnell zum Problem – etwa wenn Helligkeit, Weißpunkt oder Farbwiedergabe sichtbar „springen“. Das senkt die Lesbarkeit, wirkt in Abnahmen unpräzise und führt im Betrieb häufig zu Reklamationen oder wiederkehrenden Servicefällen.

Typische Praxisfragen lauten: Reicht „ab Werk kalibriert“ wirklich aus? Welche Messmethode ist belastbar genug für Abnahme und SLA? Und wie lässt sich sicherstellen, dass ein Modultausch später nicht als sichtbarer „Flicken“ auf der Fläche stehen bleibt? Wer Kalibrierung nur als Inbetriebnahme-Check versteht, unterschätzt Drift durch Temperatur, Laufzeit und Signalverarbeitung – und verschiebt Aufwand und Kosten in den Betrieb.

Kalibrierung ist deshalb kein kosmetischer Schritt, sondern ein definierter Prozess mit Zielwerten (z. B. Weißpunkt, Gamma/EOTF, Luminanz), Messmethoden, dokumentierten Ergebnissen und einer Strategie zur Wiederherstellung nach Servicefällen. Der Beitrag zeigt, wie sich Videowalls fachgerecht kalibrieren lassen oder intern organisiert werden können – mit praxistauglichen Methoden, typischen Stolpersteinen und Auswahlkriterien für Entscheider.

Warum Kalibrierung bei Videowalls unverzichtbar ist (und was „konsistent“ konkret bedeutet)

Das Wichtigste in Kürze: Konsistente Bildqualität heißt, dass Panel-Übergänge im üblichen Betrachtungsabstand nicht als Helligkeits- oder Farbabweichungen auffallen. Dafür müssen Zielwerte messbar definiert und über die gesamte Fläche stabil gehalten werden.

„Konsistente Bildqualität“ bedeutet im Kontext einer Videowall, dass Übergänge zwischen Panels im normalen Betrachtungsabstand nicht als Helligkeits- oder Farbsprünge wahrnehmbar sind. Dafür müssen mindestens drei Parameter stabil beherrscht werden:

- Luminanz (Helligkeit)

- Chromatizität/Weißpunkt (Farbtemperatur und Tönung)

- Tonwertverlauf (Gamma bzw. EOTF)

Bei einer LED-Wall kommt hinzu, dass die Darstellung nicht nur von den LEDs selbst abhängt, sondern auch von Scan-Parametern, Dithering, Bit-Tiefe, Mapping und der internen Verarbeitung im Sender/Controller.

Ohne Kalibrierung entsteht schnell ein „Patchwork“-Eindruck: einzelne Module wirken kühler oder wärmer, dunkle Flächen sind fleckig, Grauverläufe zeigen Stufen oder Farbstiche. Gerade bei Corporate Content (CI-Farben) sind Abweichungen sofort sichtbar, weil Logos und Markenfarben sehr präzise erwartet werden.

In Leitständen oder Konferenzräumen verschlechtert eine nicht kalibrierte Wand zudem die Informationsaufnahme:

- Text und feine Linien verlieren Kontrast.

- Die Ermüdung steigt, wenn das Auge ständig zwischen unterschiedlich hellen Bereichen adaptiert.

Ein häufiger Irrtum in Beschaffungsprozessen ist, dass „ab Werk kalibriert“ eine dauerhafte Einheitlichkeit garantiert. In der Praxis ist „Factory Calibration“ oft ein Startpunkt, der durch Transport, Montagebedingungen, Netzteile, Temperaturmanagement und Laufzeitdrift relativiert wird. Außerdem werden Module nicht immer aus einer LED-Bin/Charge geliefert, und selbst innerhalb einer Charge existieren Toleranzen.

Bei Austauschmodulen zeigt sich das besonders: Ein neues Panel kann im Farbort deutlich abweichen, wenn keine systematische Re-Kalibrierung vorgesehen ist.

Für B2B-Entscheider ist wichtig, Kalibrierung als Teil der Betriebsstrategie zu definieren. Typische Zielkonflikte lauten:

- maximale Helligkeit versus Lebensdauer

- „knallige“ Darstellung versus farbverbindliche Wiedergabe

- schnelle Inbetriebnahme versus belastbare Abnahme

Wer hier klare Zielwerte und Messkriterien festlegt, reduziert späteren Aufwand für Nacharbeiten, Serviceeinsätze und Diskussionen mit Integratoren oder Herstellern.

Praxisbeispiel: Ein Retailer betreibt eine 8 m breite LED-Wall im Schaufenster. Nach sechs Monaten fällt auf, dass die linke Seite bei hellen Hintergründen leicht grünlich wirkt. Ursache ist nicht „schlechte Ware“, sondern eine Kombination aus ungleichmäßiger Sonneneinstrahlung, Temperaturdrift und nicht nachgeführter Kalibrierung. Mit einem definierten Wartungsintervall (quartalsweise Quick-Check, halbjährlich Vollkalibrierung) lassen sich solche Effekte früh erkennen und mit geringem Aufwand korrigieren.

- Entscheidungsfrage 1: Wird farbverbindlich gearbeitet (CI, Produktfarben) oder zählt primär Signalwirkung?

- Entscheidungsfrage 2: Welche Umgebung dominiert: konstantes Licht (Control Room) oder wechselndes Licht (Foyer, Außenbereich)?

- Entscheidungsfrage 3: Gibt es klare Abnahmekriterien (Messwerte, Toleranzen, Messprotokoll) oder nur visuelle Beurteilung?

Kalibrierungs-Methoden im Überblick: visuell, sensorbasiert, kamera- und controllergestützt

Das Wichtigste in Kürze: In der Praxis werden visuelle, sensorbasierte und kamerabasierte Messungen eingesetzt. Controller- und LUT-Funktionen setzen die Messung technisch um, ersetzen aber keine definierten Zielwerte und saubere Messbedingungen.

In der Praxis haben sich drei Grundansätze etabliert, die je nach Qualitätsanspruch und Budget kombiniert werden: visuelle Kalibrierung, sensorbasierte Punktmessung und kamerabasierte Flächenmessung. Ergänzend wirken controllergestützte Verfahren (LUTs, Modul-Korrekturdaten, Closed-Loop-Regelungen) als technische Grundlage, ersetzen aber keine saubere Mess- und Zielwertdefinition.

1) Visuelle Kalibrierung erfolgt über Testbilder, Graustufen, Farbfelder und das Auge erfahrener Techniker. Sie ist schnell und kann grobe Abweichungen reduzieren, ist aber nicht reproduzierbar und stark abhängig von Umgebungslicht, Betrachtungswinkel und individueller Farbwahrnehmung. Für temporäre Installationen oder als „First Aid“ nach einem Modultausch kann sie sinnvoll sein, für eine Abnahme im B2B-Umfeld ist sie allein meist zu riskant.

2) Sensorbasierte Punktmessung nutzt Kolorimeter oder Spektroradiometer, um Weißpunkt und Primärfarben an definierten Messpunkten zu erfassen. Vorteil: objektive Messwerte und die Möglichkeit, Zielwerte wie D65 oder kundenspezifische Weißpunkte festzulegen. Nachteil: Punktmessungen erfassen nicht automatisch die gesamte Fläche; bei sehr großen Wänden steigt der Aufwand, wenn viele Panels einzeln gemessen werden müssen.

In der Praxis wird daher oft ein Raster aus repräsentativen Punkten gewählt, kombiniert mit Herstellerdaten pro Modul.

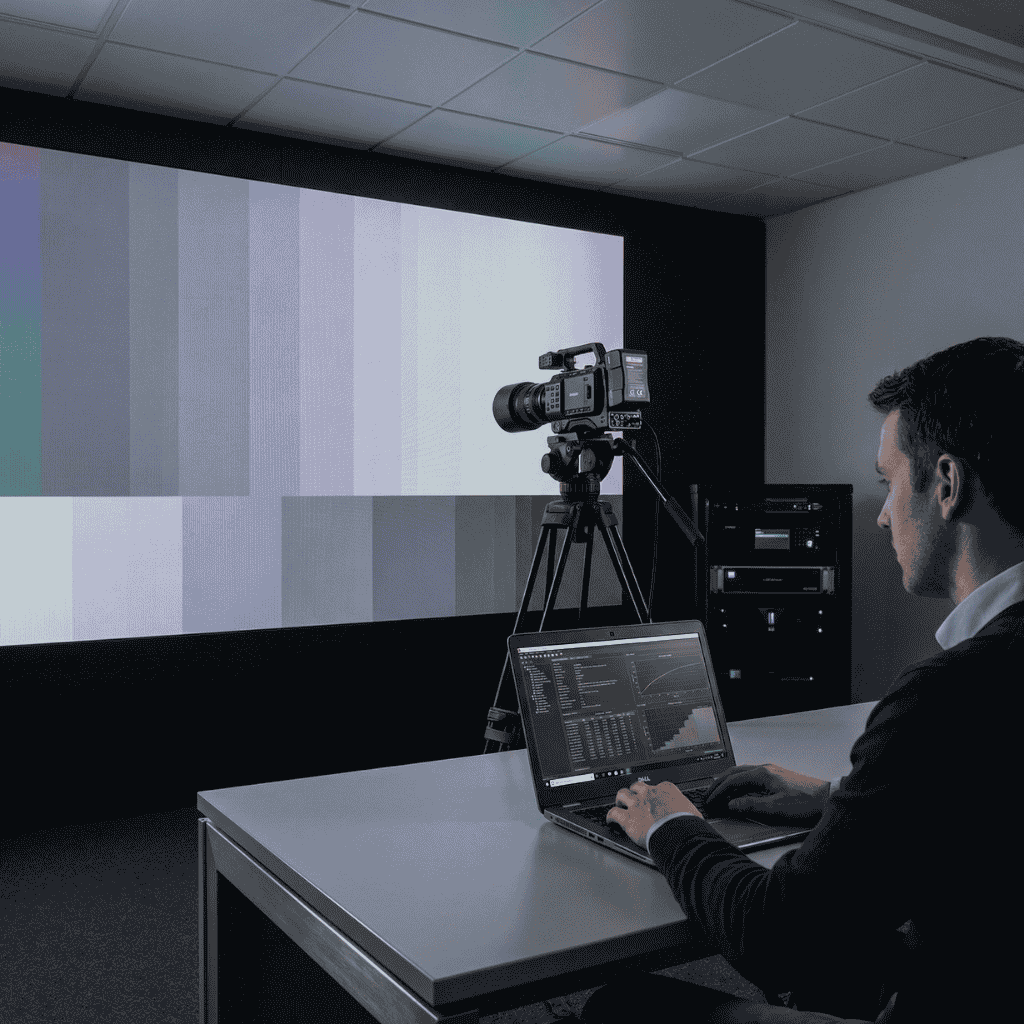

3) Kamerabasierte Kalibrierung misst die gesamte LED-Wall flächig und erkennt Helligkeits- und Farbabweichungen über alle Panels. Das ist besonders effektiv, wenn viele Module im Spiel sind oder wenn Mura-Effekte (Wolkigkeit, Fleckenbildung) in dunklen Tönen reduziert werden sollen. Wichtig ist die Qualität des Kamerasystems, die Kalibrierung der Kamera selbst sowie kontrollierte Messbedingungen (Abstand, Winkel, Streulicht). Für Integratoren ist das oft der effizienteste Weg, eine große Wand in kurzer Zeit auf ein einheitliches Niveau zu bringen.

4) Controller- und LUT-basierte Verfahren sind das Bindeglied zwischen Messung und sichtbarem Ergebnis. Moderne LED-Controller arbeiten mit Korrekturmatrizen und Look-up-Tabellen (LUT), um pro Modul oder sogar pro Subpixel Abweichungen zu kompensieren. Entscheidend ist hier:

- die Granularität der Korrektur (Modul, Cabinet, Pixel)

- die Farbtiefe der Verarbeitung, damit Korrekturen nicht zu Banding führen

In Ausschreibungen wird häufig übersehen, dass der Controller für stabile Ergebnisse mindestens so wichtig ist wie die Panels.

Markttrend: Viele Hersteller koppeln Kalibrierung zunehmend an digitale Zwillinge der Module (Seriennummern, Korrekturdaten, Betriebsstunden). Das erleichtert das Handling von Austauschmodulen und die Wartung, erfordert aber saubere Prozesse in Logistik und Dokumentation. B2B-seitig lohnt es sich, schon vor Projektstart festzulegen, ob Kalibrierungsdaten beim Betreiber, beim Integrator oder beim Hersteller verwaltet werden und wie ein „State of Calibration“ nach Servicefällen wiederhergestellt wird.

- Praxisentscheidung: Für Control Rooms ist sensor- oder kamerabasierte Kalibrierung mit dokumentierten Zielwerten empfehlenswert.

- Praxisentscheidung: Für Event-Installationen reicht oft eine werkseitige Basis plus schnelle Nachkalibrierung, wenn Austauschmodule eingesetzt werden.

- Praxisentscheidung: Für Retail mit wechselndem Umgebungslicht sind definierte Profile (Tag/Nacht) und ein wiederholbarer Prozess wichtiger als „maximale Peak-Helligkeit“.

Best Practices: Zielwerte, Messaufbau, Ablaufplan und Abnahmekriterien für B2B-Projekte

Das Wichtigste in Kürze: Eine belastbare Kalibrierung ist ein definierter Prozess: Zielwerte festlegen, reproduzierbar messen, in sinnvoller Reihenfolge korrigieren und das Ergebnis über klare Abnahmekriterien dokumentieren.

Eine belastbare Kalibrierung beginnt nicht mit dem Messgerät, sondern mit der Festlegung der Zielwerte. B2B-Projekte profitieren von einem kurzen, schriftlichen Kalibrierungs- und Abnahmeplan, der in die Projektierung integriert wird. Darin stehen: gewünschter Weißpunkt (z. B. D65 oder D55), Ziel-Luminanz (z. B. 300–600 cd/m² indoor, deutlich höher bei Semi-Outdoor), Gamma/EOTF (z. B. 2.2 oder 2.4, je nach Nutzung), sowie der Farbraum (meist Rec.709 für klassische Inhalte; bei Spezialanwendungen ggf. DCI-P3-Annäherung).

Der Messaufbau muss reproduzierbar sein. Das umfasst einen definierten Betrachtungswinkel (möglichst orthogonal), einen festen Messabstand, kontrolliertes Umgebungslicht und eine thermisch stabile Wand. Gerade LED-Systeme verändern sich im Warm-up: Ein guter Ablauf sieht daher eine Aufwärmphase (z. B. 30–60 Minuten) vor, bevor final gemessen und korrigiert wird.

In kritischen Umgebungen wie Leitständen wird oft mit reduzierter Helligkeit betrieben; dann sollte auch bei dieser Betriebshelligkeit kalibriert werden, nicht bei einem Labor-Maximalwert.

Ein praxiserprobter Ablaufplan gliedert sich in vier Schritte:

- Erstens: Prüfung der Signalstrecke (Mapping, Farbraum-Handling, Bit-Tiefe, Skalierung), um Fehler nicht „wegzukalibrieren“.

- Zweitens: Luminanz-Uniformity angleichen, weil Helligkeitssprünge stärker auffallen als kleine Farbortdifferenzen.

- Drittens: Weißpunkt und Primärfarben angleichen, idealerweise pro Cabinet/Modul über den Controller.

- Viertens: Validierung mit realen Inhalten und standardisierten Testsequenzen (Graurampen, Skin Tones, CI-Farben, feine Linienmuster).

Abnahmekriterien sollten messbar und verständlich sein. In der Praxis werden Toleranzen für Luminanz-Uniformity (z. B. prozentuale Abweichung über die Fläche) und für Farbortdifferenzen (z. B. DeltaE) vereinbart. Wichtig ist, dass die Kriterien zur Anwendung passen: Eine Showwall in einem hellen Foyer braucht andere Toleranzen als eine Leitwarte, in der über Stunden auf Grauhintergründe und feine Details geschaut wird.

Ebenso relevant: Ein definiertes Verfahren, wie nach Modultausch oder Reparatur die Einheitlichkeit wiederhergestellt wird.

Praxisbeispiel: Ein Systemhaus liefert eine LED-Wall für einen Konferenzsaal. In der ersten Abnahme beanstandet der Kunde „Farbwolken“ in dunklen Bereichen. Die Ursache liegt in einer Kombination aus zu aggressiver Helligkeitsdrosselung im Controller und einem nicht passenden Gamma-Profil für die tatsächliche Raumbeleuchtung. Mit einem angepassten Profil (moderate Grundhelligkeit, Gamma 2.4, korrigierte Near-Black-Stufen) und einer erneuten Uniformity-Kalibrierung verschwindet der Effekt, ohne Hardware zu tauschen.

- Dokumentation: Messprotokoll mit Datum, Betriebsmodus, Zielwerten, Messpunkten und verwendeter Hardware/Software.

- Prozess: Warm-up, Signalprüfung, Luminanz zuerst, dann Farbe, dann Validierung mit Inhalten.

- Abnahme: Definierte Toleranzen und ein klarer Ablauf für Nachkalibrierung nach Servicefällen.

Betrieb & Wartung: Drift, Austauschmodule, Umgebungslicht und wie man Reklamationen reduziert

Das Wichtigste in Kürze: Kalibrierung ist kein einmaliger Zustand. Drift, Austauschmodule und wechselndes Umgebungslicht sind die häufigsten Ursachen für spätere Auffälligkeiten – und lassen sich mit klaren Routinen und Daten-/Prozessdisziplin beherrschen.

Eine LED-Wall bleibt nicht „einmal kalibriert, immer korrekt“. LEDs altern, und zwar abhängig von Betriebsstunden, Temperatur, Stromdichte und dem gezeigten Content. Dadurch verschiebt sich die Luminanz, teils auch der Farbort. Zusätzlich beeinflussen Staub, Filterzustand, Lüfterkurven oder klimatische Bedingungen die Temperaturführung und damit die Stabilität. Für Betreiber ist daher entscheidend, Kalibrierung als wiederkehrenden Bestandteil des Betriebs zu planen, statt nur als Inbetriebnahmeleistung zu betrachten.

Ein typischer Reklamationstreiber im Service ist der Austausch einzelner Module oder Cabinets. Selbst wenn Ersatzteile vom selben Hersteller stammen, können Binning und Produktionszeitpunkt abweichen. Ohne Zugriff auf die Korrekturdaten oder ohne Re-Kalibrierung entsteht der klassische „Flicken“: ein Panel wirkt heller, kühler oder hat eine andere Sättigung.

Best Practice ist ein Ersatzteilkonzept, das Kalibrierdaten einschließt:

Auch Umgebungslicht wird häufig unterschätzt. In Retail- oder Foyer-Situationen kann eine Wand tagsüber deutlich mehr Umgebungslicht abbekommen als abends. Wenn die LED-Wall dann per Helligkeitssensor nur die Luminanz regelt, aber nicht das Farbverhalten (z. B. wahrgenommener Weißpunkt) berücksichtigt, entstehen über den Tag sichtbare Unterschiede.

In B2B-Installationen lohnt sich daher oft ein Multi-Profil-Betrieb: beispielsweise ein Tagesprofil mit höherer Luminanz und ein Abendprofil mit optimiertem Near-Black und reduziertem Blendpotenzial.

Aus Betriebssicht zahlen sich zwei Routinen aus: ein kurzer, regelmäßiger Sicht- und Messcheck sowie eine periodische Vollkalibrierung. Der Quick-Check kann mit standardisierten Testbildern und wenigen Messpunkten erfolgen, um Drift früh zu erkennen. Die Vollkalibrierung wird seltener durchgeführt, dafür mit vollständiger Flächenmessung und Protokoll.

Besonders bei 24/7-Umgebungen wie Leitständen ist eine vorausschauende Wartung günstiger als reaktive Einsätze, weil Ausfallzeiten und Abstimmungsaufwand höher sind als die eigentliche Kalibrierungsleistung.

Markttrend: Betreiber erwarten zunehmend wartungsarme AV-Infrastruktur mit klaren Service-KPIs. Dazu gehören Remote-Monitoring (Temperatur, Fehlerzähler, Betriebsstunden), automatisierte Reports und definierte Eingriffsgrenzen. Kalibrierung lässt sich in solche Konzepte integrieren, indem Trigger definiert werden: beispielsweise eine Abweichung in der Luminanzverteilung, ein Cluster an Modultauschen oder eine bestimmte Betriebsstunden-Schwelle. Entscheider sollten diese Trigger in SLAs aufnehmen, damit Service nicht nur „auf Zuruf“ passiert.

Häufige Fragen (FAQ)

Wie integriere ich Kalibrierung in SLAs, damit Nachkalibrierung planbar wird?

Definieren Sie im SLA klare Trigger wie bestimmte Driftwerte in der Luminanzverteilung, eine Anzahl an Modultauschen oder messbare DeltaE-Abweichungen. Legen Sie außerdem fest, wer für das Bereitstellen und Einspielen der Korrekturdaten verantwortlich ist und wie schnell nach einem Trigger eine Quick- bzw. Vollkalibrierung erfolgen muss. Dokumentieren Sie Reaktionszeiten, Validierungsschritte und Abnahmekriterien, damit der Betrieb nachvollziehbar bleibt.

Welche Mindestanforderungen gelten an Messhardware für B2B-Kalibrierung?

Verwenden Sie kalibrierbare Geräte, die den relevanten Farbraum (z. B. Rec.709 oder DCI-P3) sicher erfassen und auf die gewünschte Zielhelligkeit skalierbar sind. Spektroradiometer bieten höhere Genauigkeit, während kolorimetrische Kameras für flächige Messungen sinnvoll sind, solange sie selbst regelmäßig referenziert werden. Wichtig sind definierte Messabstände, Blickwinkel und ein stabiler Warm-up-Zustand der LED-Wand, um reproduzierbare Messwerte zu erhalten.

Wie gestalte ich einen Modultauschprozess ohne sichtbare „Flicken“?

Führen Sie Modul- und Cabinet-Seriennummern einschließlich Positionszuordnung in einem Ersatzteilkonzept, damit nach dem Tausch die passenden Kalibrierungsprofile bekannt sind. Spielen Sie die zugehörigen LUT-Daten ein und validieren das Ergebnis über einen kurzen Quick-Check oder idealerweise eine flächige Messung. Halten Sie den Ablauf mit Checklisten und Protokollen fest, damit Integrator und Betreiber wissen, wie schnell Einheitlichkeit wiederhergestellt werden kann.

Worin unterscheiden sich Quick-Check und Vollkalibrierung im Ablauf?

Ein Quick-Check beschränkt sich auf wenige repräsentative Punkte oder standardisierte Testbilder, um Drift früh zu erkennen; er lässt sich häufiger und mit geringem Aufwand durchführen. Die Vollkalibrierung umfasst die komplette Fläche, dokumentierte Zielwerte und eine Nachkorrektur auf Controller- oder LUT-Ebene, die meist nur in größeren Intervallen erfolgt. Eine sinnvolle Kombination ist ein regelmäßiger Quick-Check mit halbjährlicher oder jährlicher Vollkalibrierung je nach Betriebsaufwand.

Wie verhindere ich sichtbare Unterschiede bei wechselnden Lichtprofilen in Retail oder Foyers?

Definieren Sie für verschiedene Tageszeiten oder Lichtbedingungen eigene Betriebsprofile mit abgestimmten Luminanz- und Near-Black-Werten sowie ggf. unterschiedlichen Gammas. Automatisieren Sie Profile soweit möglich über Lichtsensoren, prüfen Sie diese regelmäßig im Betrieb und dokumentieren Änderungen im Messprotokoll. So wechseln Sie zwischen hohen Helligkeiten für Tagbetrieb und reduzierter Darstellung für Abendzeiten, ohne dass sichtbare Sprünge entstehen.

Welche Rolle spielen Warm-up und Messbedingungen für reproduzierbare Ergebnisse?

LED-Module benötigen eine definierte Warm-up-Zeit (z. B. 30 bis 60 Minuten), damit Strom, Temperatur und die interne Verarbeitung stabil sind, bevor endgültig gemessen wird. Kontrollieren Sie Umgebungslicht, Messabstand und Blickwinkel, damit die Messwerte nicht durch externe Faktoren verfälscht werden. Ein festgelegter Ablauf von Signalprüfung, Warm-up, Messung und Korrektur sorgt dafür, dass die Zielwerte reproduzierbar erreicht werden.

Fazit: Kalibrierung als Qualitäts- und Kostenhebel für jede LED-Wall

Das Wichtigste in Kürze: Kalibrierung beeinflusst nicht nur die Bildwirkung, sondern vor allem Abnahmefähigkeit, Betriebsstabilität und Serviceaufwand. Entscheidend sind Zielwerte, Messmethodik, Prozessdisziplin und Dokumentation.

Eine konsistent kalibrierte Videowall ist nicht nur eine Frage der Optik, sondern ein betriebswirtschaftlicher Hebel: Sie reduziert Reklamationen, beschleunigt Abnahmen, vereinfacht Service und schützt die Investition über die Nutzungsdauer. Entscheidend sind definierte Zielwerte, eine passende Messmethode und ein wiederholbarer Prozess inklusive Dokumentation.

Für B2B-Entscheider lohnt es sich, Kalibrierung früh in Spezifikation und SLA zu verankern: mit messbaren Kriterien, einem Plan für Drift und einem klaren Vorgehen bei Austauschmodulen. So bleibt die LED-Wall über Jahre hinweg ein verlässliches Medium, statt zu einer dauerhaften Fehlerquelle im Betrieb zu werden.